胶印控制中心CP2000控制系统结构

通过SUM按键,操作者可同时选中几个印刷单元并激活其功能(根据在"印刷机设置"子菜单中对印刷机的预选)。

(图7-4 数字键)

3、关闭印刷机电源

为了安全关闭控制台的计算机,必须通过触摸屏上(关闭印刷机)按键来关闭印刷机。否则,可能会导致软件的损坏。

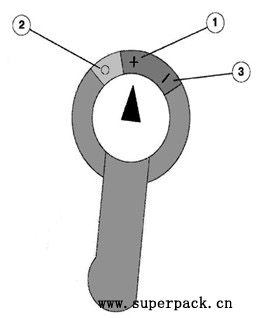

a.首先按下菜单栏(故障)按键(图7-5①),然后按下(维修)按键(图7-5/②)。显示屏上出现(维修)菜单

(图7-5 关闭计算机电源按键)

b.按下(关闭印刷机电源)按键(图7-5/③)。如图7-5/④所显示的对话框出现在屏幕上。

c.按下YES按键(图7-5/⑤)。控制系统将停止所有运行命令。下列注释出现在屏幕上:

"印刷机停止运行。控制台计算机可以关闭。"此注释在屏幕上停留数秒后消失,主电源开关跳到+位置(7-6/①)。机器断电。

如果机器中还有纸张,机器不能关闭。按下YES按键后(图7-5/⑤),下面注释将会出现在屏幕上:

"印刷机中有纸。印刷机不能关闭。"

按下OK键,确认此信息。从机器中取走纸张。重新关闭机器。

重启胶印机:首先, 将主电源开关从+位置转动到0位置。

(图7-6 重启印刷机按键)

各辊筒间线速度要一致,避免纸板打滑,同时墨辊上墨才会均匀、无色块。另外,墨辊气缸的动作也很重要,开始送纸时,气缸带动墨辊依次下落,给印版着墨;停止送纸时,墨辊依次抬起,避免印版着墨太深。下落及抬起的时机由印版位置决定,以保证墨辊在印版上的着墨位置和着墨量,从而保证印刷质量。

由于纸板的规格型号很多,对于不同规格的纸板印刷,工艺和控制都要做出相应调整;同时,设备清洗、维护、挂版等工作经常进行,难免会造成人为误差,需要时常对印刷版辊相位进行调整,这些都在程序里实现,操作人员只需在人机界面上调整料号和校正值,无需对设备做出任何改动,操作简便,极大地提高了工作效率和灵活性。

另外,在实践过程中,我们总结出一套模拟套准试验方法配合调试工作。通过PLC检测伺服反馈和编码器信号,对其进行统计分析,可计算出任意时刻各印刷版辊的相位差(脉冲值),再折算成长度(mm),便可测得机械套准精度,无需上墨和纸板,节省了大量的材料,同时也缩短了调试的时间。

性能及特点

1.由于采用伺服传动,其高速、高精度、高响应的特性使生产速度极大提高,传统设备通常最高生产速度为80张/分,本系统可将设备生产速度提高一倍,达到160张/分。

2.系统的闭环设计和快速响应能力使设备在高速生产下仍能保持极高的控制精度,套印偏差≤±0.25-0.4mm(视机械状况而定)。

3.电子凸轮真空吸附送纸机构改变传统后推式进纸方式,不会造成纸板弯曲甚至无法进纸,还可避免纸板定位不准,从而保证套印精度,在此基础上还极大提高了送纸速度。另外,电子凸轮的应用使转型生产非常简便,无需调整任何设备机构。

4.系统自适应同步控制,只需改变送纸辊或任一印刷版辊的速度,其余辊筒自动跟进,始终保持线速度和相位同步,送纸频率和送/停纸时机也随之改变,保证套印精度和位置。

5.电子凸轮和配方功能使转型生产变得十分简单,无需调整机械机构,只要在人机界面上改变生产料号,即可轻松实现。

6.设备每次运行前印刷版辊都要找到其初始相位,传统设备通常采用高精度编码器来定位,本系统可省去这项投入,并通过程序将这项工作简单化,操作人员只需按照人机界面上的提示进行操作即可。另外,由于挂版或安装维护等造成的初始相位偏移,也可在人机界面上随意调整,无需停机或断电。

7.现场总线系统的应用使设备省掉了大量繁琐的安装配线工作和占用空间,保障了信号传输的稳定、快速和准确,增强了系统的可维护性。

结束语

由于系统具有上述特点,尤其是其高效、高精度、高灵活性的优势,应用在设备上后引起众多包装、印刷企业关注。但此类技术目前国内只有几家采用,且多为引进或合资合作技术,尚无自主知识产权,其高昂的价位也令许多企业特别是中小企业望而却步。因此,我们希望促进此项技术在国内的推广,为更多企业创造更好的效益。

信息来源:李永强谈胶印