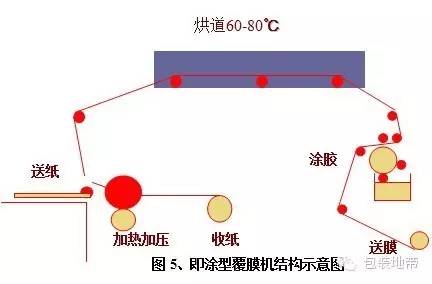

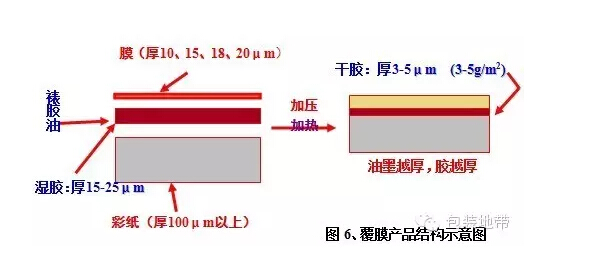

覆膜工艺是以透明塑料薄膜通过热压粘附到印品表面,起保护及获得光泽效果的作用。覆膜工艺分预涂和即涂两种。预涂工艺需要使用预涂膜,覆膜时仅需放卷、复合、收卷和机械传动装置。即涂需要涂胶水于薄膜上,再经过热压粘附在印品表面。与预涂相比,即涂多了涂胶、干燥两道工艺。

聚乙烯(PE)、聚丙烯(PP)、聚酯(PETP)、聚氯乙烯(PVC)等、双向拉伸聚丙烯薄膜(BOPP)、聚乙烯(PE)、聚丙烯(PP)、聚酯(PETP)、聚氯乙烯(PVC)等。这些薄膜的厚度一般在15-20µm之间。常用的宽度规格有450mm、700mm、1000mm等多种。覆膜材料也分为亮光和亚光两种。

目前应用最为广泛的是新型双向拉伸聚丙烯薄膜(BOPP膜),BOPP膜具有价格便宜,透明性优良,耐热,阻隔性能、防水性好,机械性能、刚性好,无毒等优点。

常见覆膜用粘合材料包括酯溶型聚氨酯粘合剂、水性聚氨酯粘合剂和无溶剂聚氨酯粘合剂。目前大部份酯溶型聚氨酯粘合剂主剂都是以己二酸及乙二醇为主要原料经缩聚而成,固化剂以甲苯二异氰酸酯(TDI)和三羟甲基丙烷为主要原料聚合而成。由于经高温水解后会变成一种致癌物质----甲苯二胺(TDA)。国内外特别是美国对此都有明确限制,我国国内要求TDA含量不得超过O.004mg/L,故酯溶型聚氨酯粘合剂不适合蒸煮包装。

水性聚氨酯粘合剂是将聚氨酯树脂分散于水中形成乳液或将聚氨酯树脂拼接上亲水基团溶解于水溶液中。水性聚氨酯粘合剂具有对环境无污染,不可燃、无毒,适应性广等优点。但是水性粘合剂复合强度等仍不及酯溶型聚氨酯粘合剂,在蒸煮方面的技术开发目前也还是一个难题,同时干燥速度慢,能耗及成本较高。

从真正意义上讲无溶剂聚氨酯粘合剂才是环保型粘合剂,目前国外已经大量使用了无溶剂粘合剂。其优点是没有溶剂污染,成本相对较低;不需要溶剂挥发干燥工艺,减少了能源的消耗;复合制品没有残留溶剂的困扰,在生产环节也减少了火灾等风险;适用于各种类型的塑料复合包装且对铝箔也有良好的粘合效果,剥离强度高;耐化学性及耐高温蒸煮性能可与酯溶型聚氨酯相媲美。

1. 应对覆膜材料及粘合胶水进行来料检测,确保质量的稳定。

2. 覆膜加工时,要严格控制薄膜的张力,防止覆膜后翘曲。

3. 为避免出现起泡和粘附力差等问题,一般要等待油墨干燥后再进行覆膜。

4. 覆膜加工时,须注意机速、烘干温度、复合压力等的调整。

覆膜工艺常见问题的原因分析与改善对策

|

常见问题 |

原因分析 |

改善对策 |

|

粘合不佳,撕裂时粘合胶全部留在了纸上(图7) |

覆膜材料出现质量异常 |

换用新膜试试 |

|

薄膜上附有杂质 |

检查薄膜是否干净,换用新膜 |

|

|

膜的表面张力不够 |

检测表面张力是否大于36,或换用新膜 |

|

|

覆膜工艺不正确 |

检查压膜前溶剂是否已烘干,压膜时压力、加热辊温度、车速是否正常并作相应调整 |

|

|

粘合胶水稀释过量 |

加入适量原桶胶水 |

|

|

胶水粘性差 |

换用粘性更好的胶水 |

|

|

粘合不佳,撕裂时粘合胶全部留在了膜上(图8) |

印品表面异常,如UV油墨或已上过光油 |

改用特殊性能的胶水粘合 |

|

印品表面有粉尘,油墨未干透 |

增加粘合剂涂布量,增大压力及复合温度 |

|

|

覆膜工艺不正确 |

检查压膜前溶剂是否已烘干,压膜时压力、加热辊温度、车速是否正常并作相应调整 |

|

|

胶水开稀异常 |

加入原桶胶水到胶水槽中 |

|

|

胶水质量差 |

换用质量更好的胶水 |

|

|

粘合不佳,撕裂时粘合胶部分留在膜上,部分留在纸上(图9) |

胶水涂得太厚 |

适当减小涂胶量的厚度 |

|

油墨和纸的附着力太好 |

适量调整胶水开稀比例 |

|

|

胶水质量不合格 |

换用新的胶水 |

|

|

覆膜后起泡 |

涂布不均匀,如胶水粘度大或设备故障 |

适量稀释胶水,检查设备是否出现故障 |

|

印刷墨层太厚或未干透 |

待油墨干透后再覆膜,调整烘干温度和复合压力。 |

|

|

薄膜或纸张表面不干净,裹入灰尘或杂质 |

清除后再行覆膜 |

|

|

薄膜有折皱或松驰现象,薄膜卷边 |

换用新膜 |

|

|

干燥温度过高,粘合剂表面结皮 |

调整烘道温度,清除结皮 |

|

|

胶的粘接力和耐热性不够 |

换用更好的胶水 |

|

|

覆膜后起皱 |

薄膜传送辊是否不平衡;薄膜两端松紧不一致或波浪边; |

调整覆膜机器 |

|

胶层过厚,溶剂蒸发不彻底,影响了粘度,受压力滚筒挤压,纸张(印刷品)与薄膜之间产生滑动 |

调整覆膜工艺 |

|

|

电热辊与橡胶辊两端不平、压力不一致、线速度不等 |

调整覆膜机器 |

|

|

覆膜后易变黄 |

胶水中的主体树脂特别是一些增粘树脂或助剂不耐老化,在光、热、紫外线的影响下,发生化学变化,生成有色物质 |

应换用新胶水 |

外观检验:

覆膜表面平滑、无起泡、折皱、泛黄等缺陷,光泽与样版或客户要求一致。

性能检验:

粘合牢固,用手撕会连带将印品表层撕下。耐侯性方面,在65℃烤15分钟不起泡,-15℃冷冻30分钟不脆化。

目前,印刷包装业上光覆膜工艺方法种类繁多,主要表现在使用机器、上光方式、干燥固化方式和涂布方式的多样性。

低克重纸张的上光工艺

一般对上光工艺来说,克重低于150g/m²的纸张称为低克重纸张,低克重纸张挺度小于光油对纸张的粘附力,用传统的辊筒式上光工艺容易造成纸张卷入辊筒而无法进行上光。因此,对低克重纸张,一般采用叼牙式过油机或印刷机连机上光,也可采用胶印机单独上光,一些厂家还在滚筒式过油机上加装一个风刀装置来进行低克重纸张的上光。叼牙式过油机或印刷机连机上光是低克重纸张最理想的上光方式,效率非常高,上光质量好,但设备昴贵,小型厂家往往做不到。胶印机单独上光由于是自然干燥,上光后需要至少12小时以上的干燥时间,对产品交货会造成很大的困扰。而辊筒上光机加风刀装置一般限于UV上光,水性光油上光和溶剂型光油上光也容易造成纸张卷入辊筒,其作用非常有限。

对耐磨要求非常高的上光覆膜工艺

一些大型彩箱,由于装机后直接装柜出口,如果没有非常好的耐磨性,往往会造成彩箱表面严重擦花。如果能够采用覆膜工艺,那么耐磨自然不是问题。但对于只接受上光工艺的出口产品,采用UV上光或特耐磨的溶剂型光油上光应该是比较理想的方式。另外需要注意的是UV上光一定要防止固化不彻底,否则也会出现擦花。

对耐折度要求非常高的上光覆膜工艺

对有些重型瓦楞彩箱,如果没有很好的耐折性,进行模切加工时就会造成压痕线爆裂。一般覆膜可从根本上解决压痕线爆裂的问题,但采用覆膜工艺时一定要权衡其不环保的特点。若需采用上光工艺,那么UV上光耐折性比溶剂型上光以及水性上光要稍好一些。

局部上光工艺

对于局部上光工艺,通常要用叼牙式过油机并采用胶版进行上光。对于UV盒来说,由于UV上光后很难粘合,因此UV盒最好采用局部上光工艺,即上光时粘条部位不上光。

手机包装地带

手机包装地带