▶ 认识刀模

刀的种类从刀锋角度,刀身和刀锋的硬度,刀锋的纹路,刀锋和刀身的表面加工工艺来区分的话,就不下 100多种。

刀模的开发与制作是建立在,深刻理解客户产品需求信息和对材料有相当了解的基础上的。客户要表达的信 息,都呈现在那张设计图上,所以要审图在先,把客户的要求转换成自己工艺流程,最终产品的呈现。

设计生产工艺流程,就要求工程人员对材料有相当的认识。还有另一个要素就是,对自己公司的机器的性能也要 相当的了解,可以这样说:认识材料、了解机器生产性能,这是工程师必须必备的基本功。

知道客户要得到 的是什么、知道材料的属性、再联想我们机器的生产性能,在脑海中构造生产时的情景,会出现的问题,怎样解决?解决的方案就是你设计的工艺流程,而刀模就是能把你的所思所想变成现实的重要工具。能否达成

客户的需求,就看你那把刀所得怎样了。

▶激光刀模

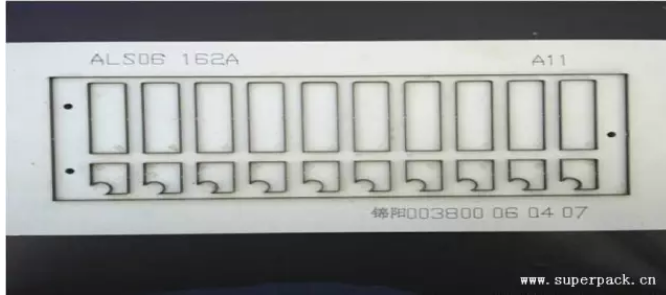

利用激光的强能量性对刀模板进行高深度烧蚀,从而达到安装切割刀的目的。

3 QDC 模具 什么是 QDC 模具?

QDC 模即采用模块组合的方式,使用雕刻刀模或腐蚀刀模安装到五金冲模模座中,进行冲切、清废;因为 可以根据不同的模切需要进行快速模具更换,兼顾了刀模的优势和冲模的精度、稳定性。

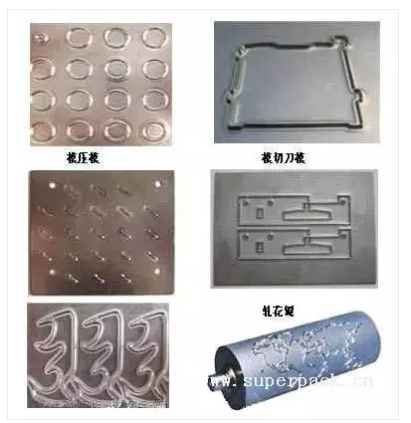

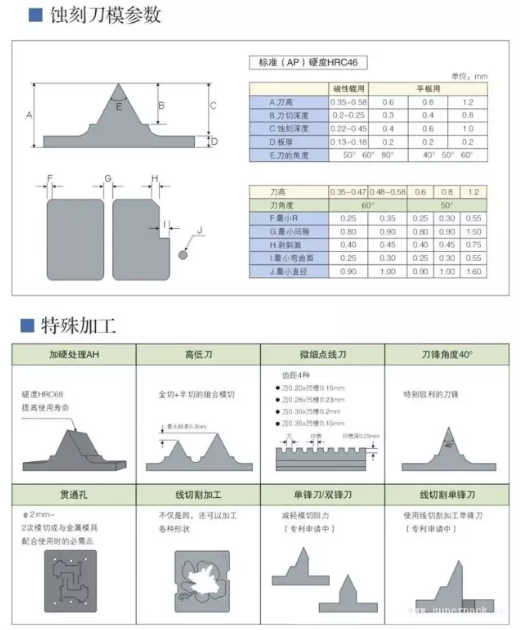

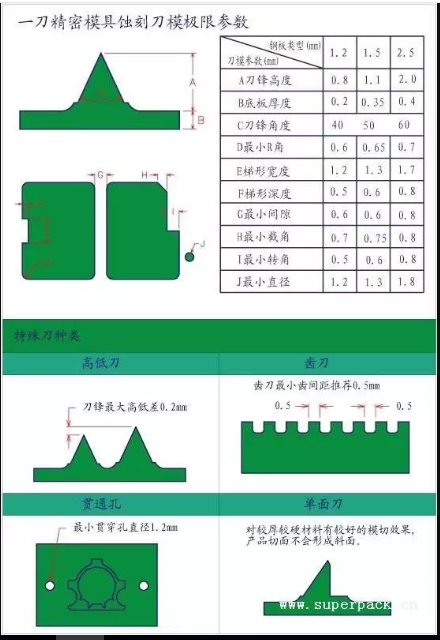

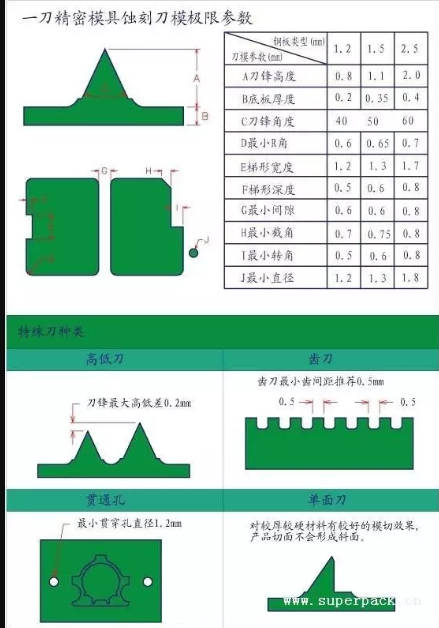

▶ 蚀刻刀模

蚀刻刀模,雕刻刀模是继激光刀模后发展出的一种精度高,难度高,刀口无缝,切断线条光滑,重复精度高的刀模。其主要应用于软性电路板 FPC,电子薄膜,偏光片,背光片,透光片,折射片,不干胶,纸工艺, 麦拉片PET……等。轮转刀模挟其速度精密优势,更是未来的主流。蚀刻无缝刀模及雕刻刀模应用于高精密 之薄膜及 LINS 等裁切成型。

▶ 各种刀模的优缺点比较

蚀刻刀模,雕刻刀模与激光刀模对比:

|

蚀刻刀模 |

激光刀模 |

|

1.成品设计限制小 |

1.成品外形设计较大 |

|

2.刀面平整,替换快,节省因测试时所耗费的材料与时间. |

2.刀面平整度较差,常须使用垫片调整,需专业人员操作.耗时费材. |

|

3.同一套刀具,可轻易做高低刀组合.面对复杂工件,几可一次成型,符 合时间与精度要求. |

3.高低刀组合较难控制 |

|

4.同一刀口可变化不同角度,以因应多种不同材料变化. |

4.只能制作一种角度.无法变化. |

|

5.无缝刀口,且垂直度佳.切断面光滑尤其用于光学膜,更显其价值. |

5.刀口有接缝. |

|

6.调模时间短 |

6.调模时间长 |

|

7.数个同图形在同一模上,尺寸趋 |

7. 数个同图形在同一模上,尺寸相差较大 |

|

8.同一把刀重复制作,误差趋近于 |

8.同一把刀重复制作,误差较大 |

木模与蚀刻模、镜面蚀刻刀模优、缺点比较:

|

|

木模 |

蚀刻模 |

镜面蚀刻模 |

|

优点 |

1.单价低; |

1.无接刀口; |

1.镜面处理后的蚀刻模不会产生毛刺等问题; |

|

缺点 |

1.有接刀口; |

1.单价偏高; |

|

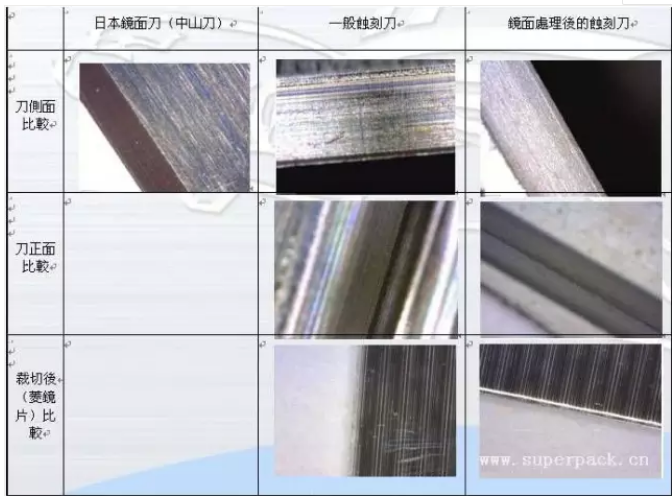

各式刀模實圖比較:(日本、一般、鏡面處理) 模切不同的材料要用不同的刀片才能达到最价效果。还有刀模、材料、弹力海绵垫的3者的配合也至关重要 。 有一些材料经过模切后会产生尺寸变异,要做出好的刀模,也是需要刀模厂对材料的特性有了解,然后制定 相应的加工工艺。

▶ 刀模的加工制作

我们以蚀刻刀模的制作工艺流程为例来了解刀模的加工制作:

蚀刻刀模工艺流程概述

接单

接单部门负责接收客户邮件,及并与客户沟通制作要求,报价,交货时间方式。待客户确认之后即开模 具制作单,开始排版最终把图纸做成腐蚀专用菲林,连工单一起交予腐蚀部。

腐蚀

腐蚀部门接到菲林与工单,确认板厚,刀高材料种类之后,即进行贴菲林晒版和曝光。最后经过药水处 理之后显出模具雏形,如曝光工作未做好,需对图形进行修补之后才可进入腐蚀机内进行腐蚀。达到要 求之后即可取出,洗去药水积炭之后,即可送入下一部门腐蚀部是对模具的一个粗加工部门。

CNC 雕刻

雕刻部门接到粗加工之后的刀模,目检确认之后即放入机台进行加工。由于模具大小及难易程度刀线长 短的不同,进行制作时间有所差距一般刀模 1——4 小时,特殊的需 8 小时甚至 24 小时以上才可完成 CNC 加工。完成之后班长进行检验,初步确定没有问题,才可送入 QC。

QC

QC负责检验刀模尺寸,刀模刀锋等等,并负责制作检验报告,之后送入热处理。

根据客户冲切材料不同分为两种处理方式

材料不含不干胶的进行一般热处理即可,不干胶材料除了进 行热处理增加硬度之外,还要进行镀铁氟龙的处理,铁氟龙可使冲切的产品不粘刀模,但是由于工艺特 殊,镀铁氟龙不会影响刀模的锋利度。由主管在检验报告上盖章之后刀模即可进行包装出货。

镜面处理

本处理可去除刀模刀锋侧边微小纹路,达到镜面效果,可有效解决产品冲切抽刀时带出毛刺粉尘的问题 , 使产品边缘平整光滑。适用于冲切的要求较高的产品。目前我公司属于镜面刀在中国大陆属于独家生产 商。

手机包装地带

手机包装地带